罩式炉退火生产中的节能降耗

罩式炉退火生产中的节能降耗

1 生产状况

冷轧厂的钢种为普碳钢、深冲钢、超深冲钢、低碳合金钢等。冷轧厂为提高质量引进的全氢退火技术,是近几年发展起来的新工艺技术,它的显著特点是周期长、成本高。因此有必要进行退火制度研究和参数优化,使各种介质的消耗降低。

罩式炉能源运行中的三大要素是原料状况、工艺方式和设备运转状况。

1.1原料状况

内部条件是:①要保证单卷重量不要太轻,这样可以保证炉台的装炉量,不至于影响炉台的生产效率。②是保证料卷原料库配备宽度适当的钢卷,用以调节炉内装炉高度,以达到充分利用炉台退火空间的目的(在国外,某些厂的实际原料的堆垛高度利用率多数在95%以上)。

外部条件是:①前道工序的乳化液质量、吹扫干净程度、带钢表面形貌、轧制后带钢应力状态、表面氧化物及铁粉的情况,直接影响到氢气的消耗。②退火的钢种的调配,也直接关系到退火周期的长短及工艺方式的变化,不仅影响设备的利用率,而且关系到燃料和电力的消耗量。

1.2 工艺方式

成品的性能要求变化时,退火工艺有较大的差异,如深冲钢比普碳钢生产周期长十多个小时,且加热、保温工艺,吹氢工艺也不同,导致炉台的煤气、氢气、电、水消耗存在差异。

1.3 设备运转状况

退火周期长达几昼夜,设备运转不正常,会导致退火时间延长。这样就打破了本来已经均衡的生产协调和组织。生产效率、设备运行效率下降,能耗必然增加。

2、工艺能耗分析

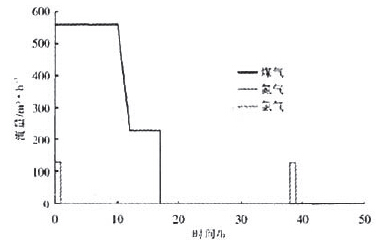

在工艺流程中,能源消耗的主要部分是在炉内。主要有加热用的煤气、保护气氛气体——氢气、测试和故障紧急吹扫用的氮气、电和水。罩式退火过程中的能源介质消耗示意图见图1。水的消耗主要是用于冷却钢卷和炉台。电的消耗为连续生产用电。下面着重对氢气、电、煤气、冷却水的工艺消耗进行分析。

2.1 氢气

在冷轧厂退火生产中,不同的退火温度段有不同的吹氢量,各段的吹氢量是预先设定好的,只需要人为的指定系统在哪个时间段调用并执行哪种吹氢方案就可以了。但是,根据EBNER给的资料了解到控制吹氢量的程序的编制是根据理论上的研究得到的,按这样的吹氢方式,的确可以在需要吹氢时,充分地进行氢气吹扫,可是,从节约能耗的角度来看,这种吹氢方式套用设定好的框架,而并不是根据实际情况(氢气中的轧制油浓度真的达到需要吹氢的程度)来进行吹氢控制的,缺少了根据实际情况进行变化的灵活性,这样就不能保证氢气的完全有效利用。

就现在已经形成的吹氢工艺而言,若是能在其基础上结合设备运行状况加以改进,再根据实际检测情况即炉内气氛中气态乳化液浓度或者是气氛中碳的浓度的调节吹氢量,理论上是可以减少浪费的。据研究资料表明,在高功能氢技术中,已经有单位开发并采用了浑浊度探头。以节约罩式炉退火工艺初期吹扫用的氢气含量。据称其氢气单耗量已由6.5m3/t降到1.6m3/t,其原理是用装在炉外的浑浊度探头来检测排放气体的浑浊度,与经过标定的分析器做比较,监控排气成分及其含量,据此调节氢的通人量。尽管实验所得数据的可靠性暂且没有办法考证,但是若按这样思路进行处理,可大大增强吹氢的灵活性,从而节约氢气的用量。

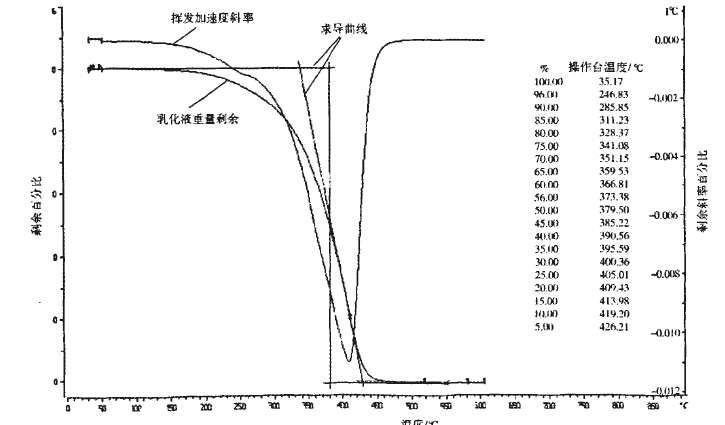

目前冷轧厂主要有两方面工作:首先,整单计划堆垛最优。防止出现装炉量不均衡现象。其次,在不影响表面质量的前提下,调整吹氢工艺,降低氢气吨钢消耗。为此,根据实际生产情况和设备条件,研究炉内气氛随加热温度的变化以及乳化液挥发曲线(见图2),对吹氢工艺进行了改进,使得氢气吹扫

时间和吹扫量能和轧制油的油气挥发速度相匹配。同时要求操作人员能够根据实际升温情况灵活修改

吹氢程序,调整气氛程序“2”段对应的时间。当炉台温度达到320—340℃范围时,“2”段(小流量吹扫

过渡段)应结束,立即进入“3”段(主吹扫段。此阶段乳化液快速挥发)。乳化液挥发余量为0时。停止吹扫。

新的吹氢工艺制定后,运行较好,使得氢气消耗稳定下来,吨钢消耗降低了将近02m3。

2.2 电能

在罩式炉退火生产中,用电的设备很多,且电的耗量也是非常大的。电耗通常包括设备连续运转的耗电和由炉台间歇式生产决定的耗电。前者基本是恒定的,而后者则是有潜力可挖的。

做好日常点检,发现问题及时检修,将事故消灭于萌芽状态中;保证设备运行状态良好,使设备的利用率达到较高的水平;根据实际情况,积极调整,优化物流管理,采取灵活的生产方式等等,都可以减少

电的浪费,提高利用效率。在冷轧厂生产初期,发现终冷后的钢卷没有及时入库,这样会造成电力浪费。因为终冷台上的开关是接触开关,也就是靠钢卷的重力来打开风机电源的,钢卷不吊走,开关就一直处于打开状态。所以,当进行最终冷却的钢卷达到规定的要求时,要及时将其吊走及时入库,减少终冷风机的电能消耗。类似的情况,都需要进行规范管理,减少人为原因而导致的电能的无谓消耗。

生产组织科学简练、生产物件合理放置,减少天车长距离的往复。在生产任务完成后,辅助设备立

即断电,包括系统。

2.3燃料

燃料气体的供应对生产的影响也非常大。冷轧厂退火生产采用的燃料是高、焦炉混合煤气,确保煤气压力增大和稳定,必能提高煤气的利用率;确保燃料的清洁度,则必能减少因管道阻塞等情况而耗费的时间。在与EBNER签订的技术附件上对混合煤气压力、热值及纯净度有了明确的要求,并且介质管道等也是在介质能达到要求的情况下进行设计安装的。但是,在实际生产中,我们发现混合煤气质量很差,因为煤气的质量问题而造成的“停产维修”事故很常见。

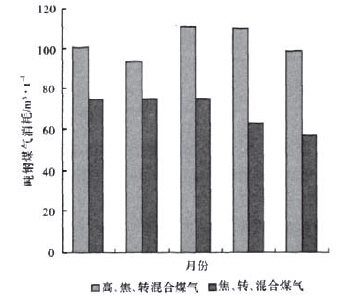

2008年2月份罩式炉机组调整了混合煤气的组分,采用焦炉和转炉混合煤气后,煤气压力增大和稳定,提高了煤气的利用效率,较好地克服了高炉、焦炉、转炉混合煤气存在的问题,煤气消耗大幅度降低,效果显著。图3是更换煤气组分前后5个月的吨钢煤气消耗比较。

2.4 冷却循环水

针对炉台循环水的流量控制,经过长时间的摸索和反复实践,我们将原来程序设定的8L/h降低到6L/h左右,不影响炉台风机的工作和寿命;调整冷却罩喷林水流量,200型罩在25—28m3/h左右,220型罩在28—30m3/h左右,减少了冷却水浪费。

3 生产管理

在生产中,有必要注重单体设备节能和整体节能,能源管理要协调好生产关系、技术、设备、原料供应关系。在实际生产中应充分做好下面事项:

(1)协调好上下工序之间的配合,减少钢卷前后工序的堵塞,避免占用运输设备。合理分配原料及设备的生产任务,提高设备利用率。

(2)装出炉在保证质量的同时要尽量节约时间。在不影响退火质量的前提下优化界面操作,保证加热罩不空置(加热罩不落地)等等。

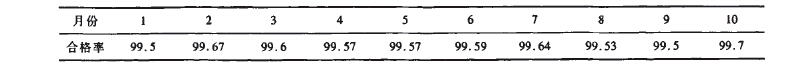

(3)转变节能观念,重视提高成材率,合格率。越是工序靠后,冷轧成品率提高l%时,节约能源量更大。废品、次品卷实际上也在间接对能源造成极大浪费,罩式炉机组对操作不力造成的夹钳划伤钢卷严厉考核,对与退火相关的粘结、黑卷进行攻关。使得2008年罩式炉机组的合格率达到了较好的水平,见表1。

(4)进行长期的观察和分析,发现能耗总体水平或某些单项的消耗的可预测性,建立能耗状况的预报模型,这样可以使对能耗的管理从“事后管理”向“预知管理”迈进,增强可操作性。经过2008年全年的摸索与实践,该机组的节能效果相当显著。

表l 2008年1到lO月份罩式炉机组的合格率

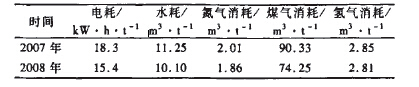

表2 2007年与2008年各项能源指标的年平均吨钢消耗

Y=(1.74+0.58+0.03+4.34+0.32)×40×104=280.4 x104元

4 结语

罩式炉退火生产从数量上和种类上会消耗很多的能源,想在节能方面有大的改进,不是很容易的事情。但倘若我们下大力气做好这方面的工作,以现在的生产工艺流程和生产的管理方法来看,有很大的节能降耗空间,可以很大程度地节约能耗。降低生产成本。钢铁工业走高效、节能的新型工业化道路已经成为国民经济发展的必然要求,通过节能降耗促进企业资源的综合利用,提高市场竞争力,可有效促进钢铁行业的可持续发展。

- 上一篇:罩式退火炉温度控制系统应用

- 下一篇:全氢罩式退火炉技术及设备